1 简介

激光技术是现代物理学发展史上的重大成就,其在军事国防、工业生产、科学研究、医疗卫生等领域的巨大应用早已为人们共知。在工业应用方面,激光加工是激光技术应用的首要领域,也是当前各国先进制造业优先发展的方向之一。由于激光具有功率密度高、方向性好、清洁、高效、环保等突出特点,激光加工技术取代传统加工技术的趋势日益加快,尤其随着微电子行业向纳米尺度发展,激光加工技术在微电子领域内的运用更是优势明显。

作为现代微电子行业的一个代表性成果,手机制造业不仅体现了光电子行业的最新技术成果,同时也集成了机械、美学、工业设计等多学科的特点,在手机各组件的制造过程中,激光加工技术随处可见,例如手机外壳切割、主机板制造、键盘芯片标记及听筒、耳机、饰件的雕刻与打孔等等。目前,手机制造技术正向个性化、智能化方向发展,在关键元件制备中,激光加工可以保证加工工艺对高分辨率、高可靠性、低损伤加工的要求。特别是近年来高功率、高能量紫外、深紫外和超快激光加工技术的发展,基于这些激光器的激光加工技术更促进了智能手机制造技术的发展。

相比于传统加工方法,激光加工具有许多显而易见的优点。如:1)适应性强,加工的对象范围广,除金属、非金属材料外,还可进行透明材料的加工; 2)加工精度高,可聚焦到微米级的光斑; 3)非接触加工,无工具磨损, 热影响区小,变形小;4)自动化程度高,与机器人、数字控制等先进技术相结合,可实现自动化加工;5)整机紧凑、设计灵活;6)维护方便,运行成本低。目前,激光加工已广泛用于激光打标、激光打孔、激光切割与焊接、材料表面改性、激光快速成型、激光复合加工等方面。手机制造中的激光加工技术集中体现了激光加工的诸多技术特点,本文综述了手机制造中一些用到的激光加工技术,介绍了具体运用激光加工的特点和要求,并对将来智能手机制造中的激光加工技术进行了展望。

2 激光加工的物理基础

激光加工是一种高能束加工方法,它利用激光高强度、高亮度的特性,通过一系列的光学系统聚焦成平行度很高的微细光束(直径几微米至几十微米),获得极高的能量密度(108~1010 W/cm2)照射到材料上,使材料在极短的时间内(千分之几秒甚至更短)熔化甚至汽化,以达到加热和去除材料的目的。其物理基础主要是激光与材料的相互作用,具体表现在:

1)激光作用到被加工材料上,光波的电磁能先转换为电子激发能,然后再转化为热能、化学能和机械能等;

2)加工过程中,材料被加工区域将发生各种变化,表现为材料升温、熔化、汽化、等离子体化等;

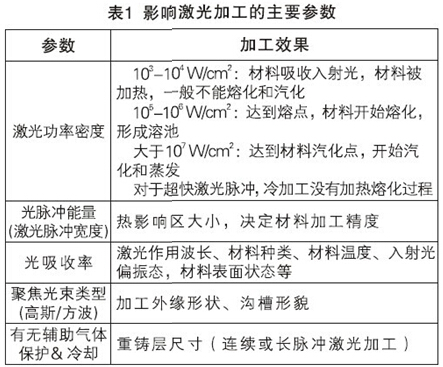

3)激光与材料的相互作用过程与激光的功率密度、作用时间、激光波长、材料对激光的吸收率、材料的密度、熔点、相变温度、热导率等有关。表0给出了影响激光加工效果的主要参数。

3 激光加工在手机制造中的应用

当前手机制造水平是先进制造业的典型代表,各个部件均有最新行业技术的体现,如:微芯片——电子技术;手机材料——美观、耐磨、耐热、防爆等等,纳米技术的运用;手机部件加工——激光加工的广泛运用。手机制造中广泛用到的激光加工主要有激光打标、激光打孔、激光焊接和切割等,可以实现主机板焊接;绝缘垫切割;手机键盘、电池、铭牌打标;手机听筒、配件打孔、打标等功能。图1所示是手机制造中可能用到的激光加工技术。

3.1 手机激光加工特点

1)手机零件繁多,需要多种激光加工方式同时运用,包括全固态激光器、CO2激光器、光纤激光器等;

2)手机可加工范围广,手机外壳、键盘、主机板、芯片、外设等部件均适于激光加工;

3)手机材料来源众多,包括金属、塑料、介质材料、液晶材料等,需用到不同波长、不同脉宽或是超快激光器;

4)加工精度高、效率高、成本低,激光加工极具优势。

3.2 激光打标

激光打标是目前激光加工在手机制造中的首要应用,相比于传统酸腐蚀打标,激光打标无污染,标记不易磨损,且成本低、省时省力。熟知的手机部件激光打标主要有:手机按键、手机外壳、手机电池、芯片Logo打标、手机饰品打标等等。图2所示为采用绿光打标机加工的手机键盘图片。在塑胶、硅胶等材料上用绿光纳秒激光打标,光斑可聚到更小,精细度更高。图2所示为采用方圆激光FY-YLP20激光打标机手机键盘打标图片。

3.3 激光打孔

激光打孔也是激光加工的重要应用。激光聚焦光斑可以会聚到波长量级,在很小的区域内集中很高的能量,特别适合于加工微细深孔,最小孔径只有几微米,孔深和孔径比可大于50。激光打孔在手机应用中可用于PCB板打孔、外壳听筒及天线打孔、耳机打孔等,具有效率高、成本低、变形小、适用范围广等优点。

3.4 激光焊接

激光焊接工艺广泛用于手机电池、手机外壳和手机模具制造等方面。激光电极点焊具有焊点小、强度高、位置精确等特点,同时焊缝强度高,无需焊料,成品率高。图3所示为采用方圆激光FWT30-A激光焊机激光密封焊锂电池图片。

3.5 手机部件激光切割

智能手机所需的小物理尺寸与高性能需要较薄的内存晶片(用于先进的封装)以及组成低电介质的晶片,以改进功耗。这两种晶片对传统模具切割(采用锯)方式提出了挑战。特别是,低电介质具备高多孔性、柔软性以及低粘附性,令传统的锯切割难以应对。目前,“半切割”的激光划片已经成为用于切割低电介质最普遍的方法。此外,激光切割还广泛用于手机面板切割,手机主机板固定件切割,手机绝缘垫激光切割,手机排线的激光切割,不规则形状金属部件切割等等。

3.6 液晶修复

液晶板制造过程中由于制备工艺缺陷会出现短路(导线不应有的搭桥)和开路现象(导线不应有的间隙),需激光修复;液晶使用中的物理损伤,包括屏幕碰撞、外力压迫、热形变、高电压击穿等等,引起亮点或局部暗点等损坏,需激光修复。图5是液晶屏修复前和修复后的照片对比情况,将短路的30μm的坏点进行了修复。

4 手机制造中激光加工技术的发展前景

手机制造业正逐渐引入高端激光加工技术,通过新型激光加工技术的运用,对手机一些核心部件和整体性能的提升都起到了一定的促进作用。手机制造中的激光加工技术可能的技术前景有以下几点:

1)紫外激光加工技术正快速发展

随着高功率皮秒激光技术的成熟,在高端激光加工领域微纳加工技术正逐渐普及;

2) 在高技术领域、高附加值产品研发方面,皮秒激光技术将对当前激光加工产生深远影响;手机制造行业,预期皮秒激光加工将会用于:超薄玻璃的打孔与切割;特殊导电薄膜的去除;硅/碳化硅等特殊材料的微打孔;陶瓷材料加工等;

3)皮秒加工技术用于精密手机部件加工已初显端倪。通过皮秒激光加工可以得到比长脉冲加工更为精细的加工效果。对玻璃进行纳秒激光和皮秒加工,皮秒边缘没有热影响。

国科激光已具有大能量皮秒全固态激光器批量产品的开发设计能力,kHz1064 nm单脉冲能量已达30 mJ,为国际最高水平。综合目前皮秒激光加工的研究现状和成果,总结皮秒加工的技术特点主要有:1)皮秒脉冲宽度之短,足以避免能量发生热扩散并达到这些消融临界过程所需要的峰值能量密度。2)10 ps左右的激光脉冲宽度适合于许多加工用途,有助于避免在靶标前面的空气中发生的等离子效应和由此引起的光束变形和散射。3)皮秒激光器稳定可靠,而且比飞秒激光器便宜。且加工成本低,符合工业应用标准。

5 总结

以手机为代表的个人电子设备正极大地改变和便利人们的生活,功能化、智能化和灵巧美观是手机发展的方向。传统激光加工技术已在手机制造业中广泛应用。随着微电子工业的技术进步和人们对手机个性化的追求,精细激光加工技术将在手机制造中发挥越来越重要的作用,以紫外激光加工和皮秒激光加工为代表的新一代精细加工技术将在手机制造业中得到人们更多关注。总之,随着激光技术的不断发展,其在手机制造行业中的应用会越来越广泛,同时也会推动其它微电子制造相关行业的发展。

方圆激光www.fyglaser.com 2014-1225 |