脉冲激光热导焊接 激光热导焊是在较低功率密度和较长时间的激光作用下,焊接材料从表层开始随着能量的增加逐渐向材料内部迁移,激光加热引起的熔池表面张力的改变,在熔池内产生一种较大的搅拌力,液体金属按照一定的方向发生流动最终实现焊接的过程。

激光焊接是否已热导焊取决于激光工艺参数,一般要求激光功率目睹在10⁴W/cm²~10⁶W/cm²之间。激光将材料加热至沸点和熔点,同时又不至于发生汽化,因此不会产生小孔焊接质量容易保证。 。

激光热导焊仅材料表面附近被加热到熔点以上较低温度,激光能量大部分被金属表面反射,光的吸收率较低,因此溶深较浅,通常在1mm~2mm之间,主要用于仪器仪表、电池外壳、电子元件等薄小零件和结构的焊接。。

激光热导焊一般采用脉冲激光,在这种焊接方式下,影响激光功率密度的因素有脉冲宽度、脉冲能量、峰值功率和脉冲频率等。随着焊接材料的性质和吸光率的不同工艺参数也随之发生变化。影响激光焊接机理性质的主要有热导率、熔点、沸点、表面粗糙度、对激光的吸收和反射特性等。 。

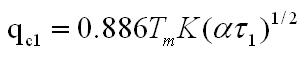

根据热传导方程进行分析,可求出在一定脉宽t1条件下,在材料的既定物性范围内加热到某一温度所需的功率密度。在具有恒定空间分布强度的表面热源作用下,材料表面达到熔点的功率密度qc1为。

材料表面达到沸点的功率密度qc2为

可以看出,激光密度应该随着材料熔点温度Tm,沸点温度Tv,导热系数K的增加的增加而增加,随热扩散系数α,脉冲宽度τ1的增加而减小。。

脉冲激光焊接工艺参数主要有功率密度、脉冲宽度、脉冲能量等,功率密度取决于脉冲能量、脉冲宽度与光斑直径。激光功率密度达到10⁶W/cm²时,金属有轻微汽化,但汽化量小,不影响焊点形成。但如果激光功率密度过大、金属蒸发过于强烈,焊接处不能为液态金属充满,就不能形成牢固的焊点。。

脉冲宽度是脉冲激光焊接的重要参数之一。脉冲宽度主要影响溶深,脉冲宽度越大,溶深越大,理论分析表明溶深与脉冲宽度的1/2次方成正比。对于箔片焊接,一般只需要1MS的脉冲宽度。脉冲宽度越短,对激光功率的密度大小、分布及其稳定性要求越高。如果激光功率密度分布不均匀,局部功率过大,将导致材料的局部汽化。适当降低功率密度,增加脉冲宽度,是激光功率密度分布不均匀,局部功率密度过大,将导致材料局部汽化。适当降低功率密度,增加脉冲宽度,使激光功率魔都和脉冲宽度有适当的配合将保证焊接过程的稳定性,对于厚板焊接,为了保证溶深,可以适当提高激光功率密度,甚至可以使材料表面温度超过沸点,允许一定汽化。总的来说,对于确定的材料,采用短脉冲和高功率密度与采用宽脉冲和低功率密度可以达到相同的溶深,前者激光参数可焊接范围窄,热效率高,而后者激光参数可焊范围宽,热效率低。 。

脉冲宽度越大,焊接时间越长,热影响区域大。如果对于焊接区有严格要求,应严格控制脉宽。如果影响区域允许,可适当增大脉宽有利于焊接过程的稳定性。 |